منیزیم و آلیاژهای پایه منیزیم (Magnesium & magnesium base alloys) سبکترین گروه در بین آلیاژهای ساختاری هستند که کاربردهای وسیعی در صنایع مختلف دارند .

منیزیم چیست؟

منیزیم یک فلز سفید-نقره ای است که بعنوان عنصر آلیاژی در سایر آلیاژهای غیرآهنی مانند آلومینیوم و آلیاژهای پایه آلومینیوم استفاده میشود .

انواع آلیاژهای منیزیم

منیزیم و آلیاژهای آن به دو گروه اصلی ریختگی (Castings) و کارپذیر (Wrought) تقسیم میشوند .

آلیاژهای ریختگی منیزیم

این آلیاژها با ریختن مذاب درون قالب و سپس جامد شدن آن تولید میشوند . این آلیاژها مقادیر مختلفی از آلومینیوم ، منگنز و روی را شامل میشوند . اخیرا برای بهبود خواص خزشی این آلیاژ از افزودنی های زیرکونیوم و فلزات نادر استفاده شده است . خواص مکانیکی این آلیاژها با اعمال عملیات حرارتی مناسب بهبود مییابد .

منیزیم و آلیاژهای پایه منیزیم کارپذیر

آلیاژهای کارپذیر منیزیم تحت کار مکانیکی (مانند نورد ، اکستروژن ، فورج) قرار میگیرند و به اشکال موردنظر تبدیل میشوند . مشابه آلیاژهای منیزیم ریختگی ، عناصر آلیاژی اصلی این مواد آلومینیوم ، روی و منگنز هستند .

آلیاژهای منیزیم کارپذیر به دو گروه ذیل تقسیم بندی میشوند :

۱-قابل عملیات حرارتی

۲-غیر قابل عملیات حرارتی

شناسایی و کدگذاری آلیاژهای منیزیم

در ادامه نام گذاری این آلیاژها بر اساس استاندارد ASTM مورد بررسی قرار گرفته است . برای درک بهتر مطلب یک مثال را دنبال میکنیم .

مثال : آلیاژ منیزیم AZ91E-T6 .

بخش اول یا AZ نشان دهنده دو عنصر اصلی آلومینیوم و روی است .

بخش دوم یا ۹۱ نشان دهنده درصد عناصر آلیاژی اصلی است (به ترتیب ۹ و ۱ درصد) .

بخش سوم یا E آلیاژهای دارای مقادیر یکسانی از عناصر آلیاژی اصلی را از هم متمایز میکند (پنجمین آلیاژ استاندارد با درصد فوق) .

بخش چهارم یا T6 شرایط ویژه منیزیم و آلیاژهای پایه منیزیم را نشان میدهد (عملیات حرارتی شده) .

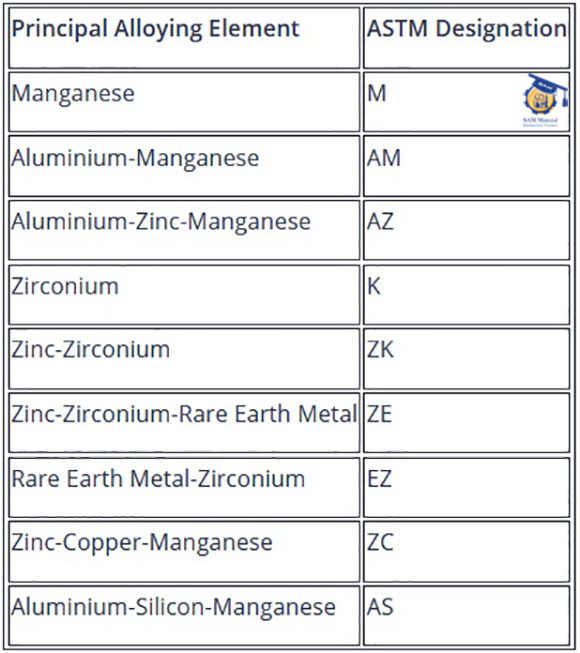

جدول ۱ عناصر آلیاژی اصلی آلیاژهای منیزیم بهمراه کد شناسایی آنها را نشان میدهد .

جدول ۱ : عناصر آلیاژی اصلی آلیاژهای منیزیم بهمراه کدگذاری آنها .

اثر عناصر آلیاژی مختلف بر آلیاژهای منیزیم

- آلومینیوم : این عنصر استحکام ، سختی و انعطاف پذیری آلیاژ را بهبود میبخشد . علاوه بر این منجر به سهولت در فرآیند ریخته گری آلیاژ میشود .

- روی : استحکام در دمای اتاق ، سیالیت در ریخته گری و مقاومت به خوردگی آلیاژ را بهبود میبخشد .

- منگنز : این آلیاژ مقاومت آلیاژهای AZ و AM را در برابر خوردگی آب دریا افزایش میدهد ؛ بدین صورت که با فلزاتی مشابه آهن ترکیبات بین فلزی تشکیل میدهد و در طی ذوب آنها را از بین میبرد .

- فلزات خاکی کمیاب : استحکام و مقاومت به خزش و خوردگی آلیاژ را در دمای بالا افزایش میدهند و همچنین منجر به کاهش تخلخل ها و ترک در حین جوشکاری میشوند .

- زیرکونیوم : هنگامی که این عنصر به آلیاژهای حاوی روی و فلزات خاکی کمیاب افزوده شود ، اندازه دانه را بشدت کاهش میدهد .

- بریلیوم : اکسیداسیون سطح را در طی فرآیندهای ریخته گری و جوشکاری کاهش میدهد .

- کلسیم : فرآیند جوانه زنی را بهبود میبخشد و به کنترل متالورژی آلیاژ کمک میکند .

خواص منیزیم و آلیاژهای پایه منیزیم

خواص فلز منیزیم

- منیزیم انعطاف پذیر و سبک وزن است .

- بیشترین قابلیت ماشینکاری را در بین فلزات دارد .

- منیزیم مقاومت به خوردگی نسبتا خوبی دارد ؛ اما در برابر کلریدها ، سولفات ها و سایر مواد شیمیایی مقاومت قابل قبولی ندارد . آنودایزینگ یه راه حل برای بهبود مقاومت به خوردگی منیزیم است .

- ریخته گری فلز منیزیم به سهولت انجام میشود .

- منیزیم دارای نسبت استحکام به وزن بالایی است .

خواص آلیاژهای منیزیم

- وزن سبک .

- نسبت استحکام به وزن بالا .

- نسبت سختی به وزن بالا .

- قابلیت ریخته گری خوب .

- قابلیت ماشینکاری خوب .

- میرایی بالا .

- منیزیم و آلیاژهای پایه منیزیم خاصیت زیست سازگاری دارند .

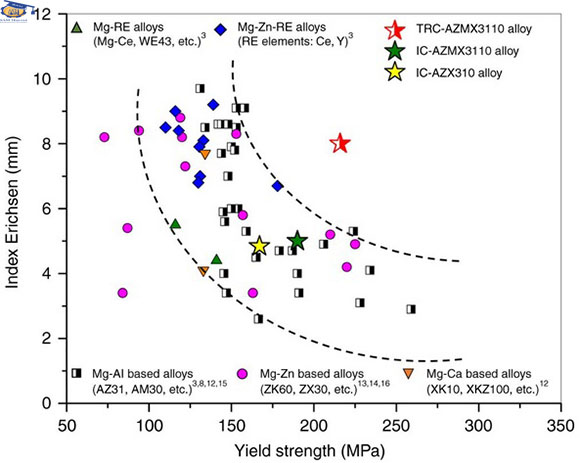

شکل ۱ رابطه بین ضریب اریکسن Index Erichsen (IE) ، اندازه گیری انعطاف پذیری در یک ورق فلزی ، و استحکام تسلیم آلیاژهای مختلف منیزیم را در دمای اتاق نشان میدهد .

شکل ۱ : استحکام تسلیم بر حسب شکل پذیری کششی (با مقدار ضریب اریکسن) ورق هایی از آلیاژهای منیزیم مختلف را در دمای اتاق نشان میدهد . مقادیر بالاتر IE به معنی این است که آلیاژها شکل پذیری بهتری دارند .

بر طبق شکل با افزایش استحکام تسلیم آلیاژهای منیزیم ، ضریب اریکسن کاهش مییابد ؛ در نتیجه اثبات میشود که آلیاژهای منیزیم در دمای اتاق شکل پذیری ضعیفی دارند .

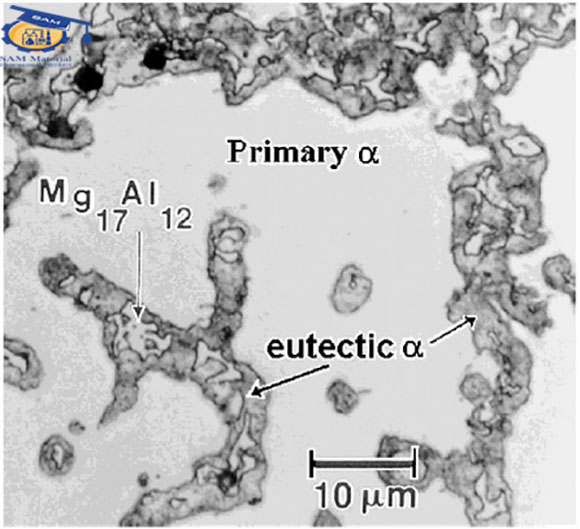

شکل ۲ ریزساختار آلیاژهای منیزیم AZ91D را نشان میدهد .

شکل ۲ : ریزساختار آلیاژ منیزیم AZ91D .

انواع عملیات حرارتی آلیاژهای پایه منیزیم

- F : Fabricated .

- O : Annealed .

- H10, H11 : Strain hardened .

- H23, H24, H26 : Strain hardened and annealed .

- T4 : Solution heat treated .

- T5 : Artificially aged .

- T6 : Solution heat treated and artificially aged .

- T8 : Solution heat treated, cold worked, and artificially aged .

خوردگی منیزیم و آلیاژهای پایه منیزیم (Corrosion of Magnesium and Magnesium-Base Alloys)

عوامل ایجاد خوردگی منیزیم

- اثرات محیطی (Environmental effects) .

- خوردگی عمومی در محلول های آبی (General corrosion in aqueous solutions) .

- خوردگی در محلول های حاوی یون های خاص (Corrosion in the solutions containing specific ions) .

- خوردگی ناشی از ترکیبات آلی (Corrosion caused by organic compounds) .

- خوردگی در هوا (Corrosion in the air) .

- اثرات متالورژیکی (Metallurgical effects) .

عوامل ایجاد خوردگی آلیاژهای منیزیم

- اثرات محیطی (Influences of environment) .

- خوردگی توسط اتمسفر و محلول ها (Corrosion by atmosphere and solutions) .

- خوردگی در برج های خنک کننده (Corrosion in coolants) .

- اثر فاکتورهای متالورژیکی (Metallurgical factors) در خوردگی منیزیم و آلیاژهای پایه منیزیم .

- عناصر ناخالصی (Impurity elements) . شامل آهن ، نیکل ، مس ، منگنز .

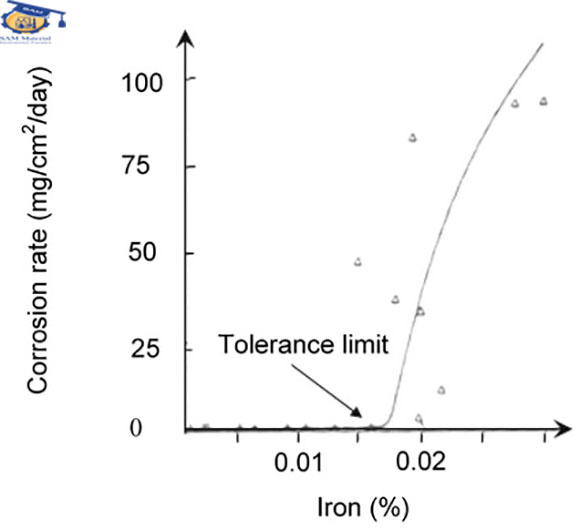

شکل ۳ اثر آهن را در میزان خوردگی منیزیم خالص را نشان میدهد .

شکل ۳ : اثر آهن روی نرخ خوردگی منیزیم خالص غوطه ور شده در NaCl 3% .

- عناصر آلیاژی مهم (Important alloying elements) . شامل آلومینیوم ، روی ، زیرکونیوم ، سیلیسیم ، افزودنی های خاکی کمیاب ،

- نقش فاز بتا (Role of β phase) .

- ریزساختار (Microstructure) .

اشکال خوردگی آلیاژهای منیزیم

- خوردگی گالوانیک (Galvanic corrosion) .

- ترک ناشی از خوردگی تنشی (Stress corrosion cracking (SCC)) .

- خستگی خوردگی (Corrosion fatigue) .

- خوردگی حفره ای (Pitting corrosion) .

- خوردگی رشته ای (Filiform corrosion) .

- اکسیداسیون در دمای بالا (Oxidation at elevated temperatures) .

کاربرد منیزیم و آلیاژهای پایه منیزیم

کاربرد منیزیم

بدلیل سبکی ، قابلیت ماشینکاری عالی و سهولت در ریخته گری از منیزیم در حوزه های خودرو ، ورزش ، هوافضا ، حمل و نقل ، پزشکی ، الکترونیک استفاده میشود .

کاربرد آلیاژهای منیزیم

کاربردهای ساختاری آلیاژهای منیزیم

نمونه هایی از این کاربردهای شامل خودرو ، هوافضا ، صنایع و تجارت است .

کاربرد آلیاژهای منیزیم در الکترونیک

بدلیل وزن سبک ، استحکام و انعطاف پذیری مطلوب در این حوزه کاربردهای زیادی دارند . مثال : تلفن های همراه ، رسانه های قابل حمل و غیره .

شکل ۴ تصویری از دوربین سامسونگ ساخته شده با آلیاژهای منیزیم را نشان میدهد .

شکل ۴ : دوربین ساخته شده از آلیاژهای منیزیم .

کاربرد آلیاژهای منیزیم در پزشکی

تجهیزات پزشکی قابل حمل ، صندلی های چرخ دار ، استنت های قلبی عروقی و ابزارهای ارتوپدی از موارد کاربرد آلیاژهای منیزیم در صنعت پزشکی است .

منیزیم و آلیاژهای پایه منیزیم (Magnesium and Magnesium alloys) گروهی از فلزات و آلیاژها هستند که نسبت استحکام به وزن بالایی دارند . از دیگر خواص مطلوب منیزیم و آلیاژهای آن میتوان به زیست سازگاری ، وزن کم ، نسبت سختی به وزن بالا ، قابلیت ریخته گری و ماشینکاری خوب اشاره کرد . مهمترین کاربردهای این آلیاژها در صنایع خودروسازی ، پزشکی ، الکترونیک و هوافضا است .

منابع

۱. https://www.efunda.com/materials/alloys/magnesium/magnesium.cfm

۲. https://matmatch.com/learn/material/magnesium-alloys

۳. https://www.efunda.com/materials/alloys/magnesium/temper.cfm

۴.https://www.intechopen.com/books/magnesium-alloys-properties-in-solid-and-liquid-states/corrosion-and-surface-treatment-of-magnesium-alloys

۵. https://en.wikipedia.org/wiki/Magnesium_alloy