روی و آلیاژهای پایه روی (Zinc and zinc base alloys) گروهی از آلیاژهای غیرآهنی هستند که مقاومت به خوردگی عالی و خواص مکانیکی خوبی دارند .

روی چیست؟

روی پس از آهن ، آلومینیوم و مس چهارمین فلز جهان محسوب میشود .

انواع آلیاژهای روی

این آلیاژها به دو گروه اصلی کارپذیر و ریختگی تقسیم میشوند .

آلیاژهای کارپذیر با روشهای نورد ، اکستروژن ، کشش و فورج ساخته میشوند .

آلیاژهای روی دمای ذوب پایین و سیالیت بالایی (تولید قطعات پیچیده و نازک) دارند ؛ بنابراین ریخته گری آنها امری منطقی و کم هزینه است .

خواص روی و آلیاژهای آن

روی

- قابلیت بازیافت دارد .

- نقطه ذوب پایینی دارد .

آلیاژهای روی

- روی و آلیاژهای پایه روی خواص مکانیکی خوبی دارند .

- سیالیت بالا و دمای ذوب کم .

- خواص سایشی بهتر نسبت به آلیاژهای مس معمولی .

- پرداختکاری خوب .

- روی و آلیاژهای روی توانایی آبکاری بالایی دارند .

- مقاوم در برابر خوردگی و سایش .

- ظاهر زیبا .

- عملکرد این آلیاژها در دماهای بالاتر از ۸۰ تا ۹۰ درجه سانتی گراد یا هنگامی که بمدت طولانی در معرض دمای اتاق باشند ، کاهش مییابد .

ترکیب شیمیایی آلیاژهای پایه روی

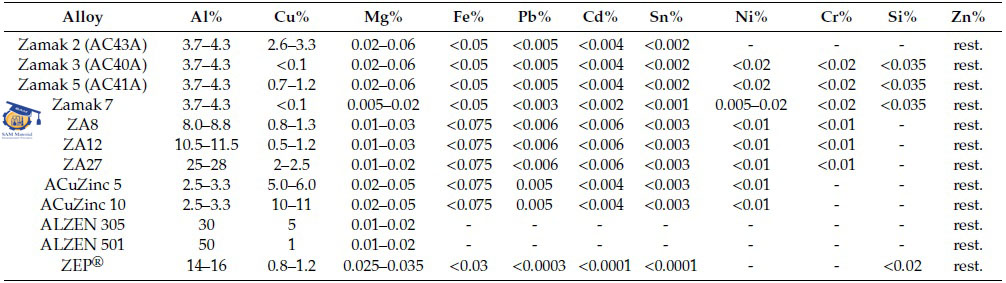

جدول ۱ ترکیب شیمیایی برخی از گریدهای روی و آلیاژهای پایه روی را نشان میدهد .

جدول ۱ : ترکیب شیمیایی آلیاژهای پایه روی .

ریزساختار آلیاژهای پایه روی

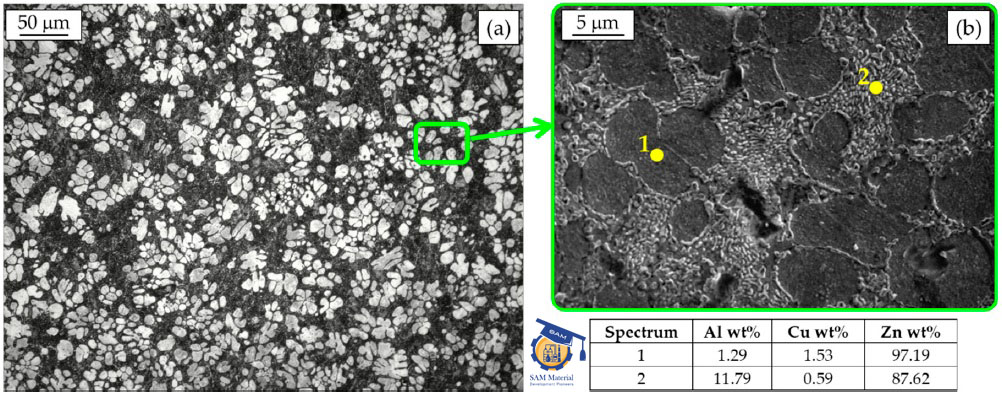

شکل ۱ ریزساختار هیپویوتکتیک آلیاژ پایه روی Zamak 5 را نمایش میدهد .

شکل ۱ : a) ریزساختار هیپویوتکتیک Zamak ۵ و b) آنالیز SEM-EDS .

این آلیاژ یک آلیاژ روی ریختگی است که با نایتال ۲ درصد اچ شده است .

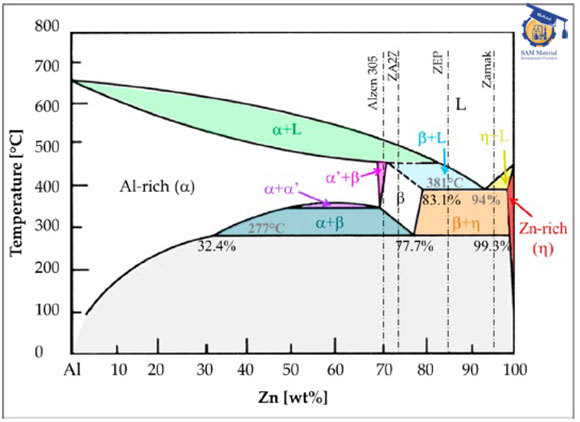

قسمت های سفید رنگ مشاهده شده در شکل ، معرف دندریت های η غنی از روی هستند که با η + β یوتکتیک احاطه شدهاند . ریزساختار در بزرگنمایی بالاتر ، یوتکتوئید متشکل از پلاکتها یا صفحات کوچک فاز غنی از آلومینیوم دیسپرس شده در فاز غنی از روی را نشان میدهد . برای درک بیشتر این موضوع به شکل ۲ توجه کنید .

لازم به ذکر است که در آلیاژهای ریختگی روی ، آلومینیوم بعنوان عنصر آلیاژی اصلی همیشه حضور دارد .

شکل ۲ : دیاگرام فازی روی آلومینیوم .

خواص کششی و سختی آلیاژهای پایه روی

خواص مکانیکی روی و آلیاژهای پایه روی به دو عامل اصلی وابسته است .

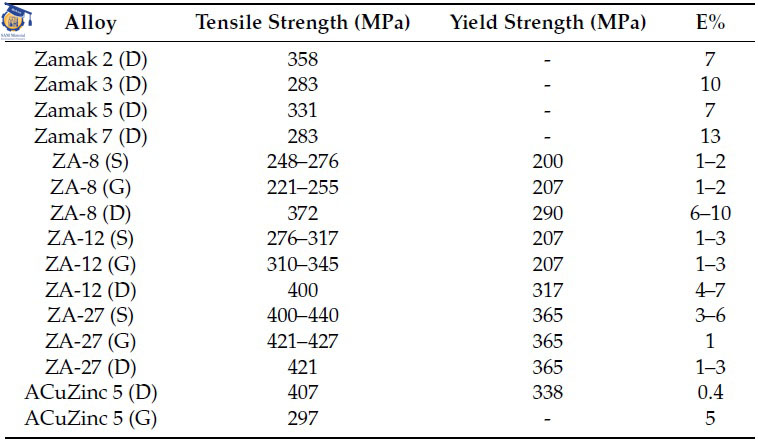

- شرایط ریخته گری : در ریخته گری تحت فشار بالا (High pressure die-casting (D)) انتظار میرود که انجماد سریع رخ دهد و یک ریزساختار ریز حاصل شود . در ریخته گری با قالب ماسه ای (Sand (S)) یا ریخته گری ثقلی (Gravity (G)) بدلیل سرعت خنک شدن و انجماد کندتر ، ریزساختار درشتی حاصل میشود . در نتیجه ؛ ریخته گری در قالب تحت فشار خواص مکانیکی بهتری نسبت به قالب ماسه ای و ریخته گری ثقلی خواهد داشت (جدول ۲) .

جدول ۲ : خواص مکانیکی برخی از آلیاژهای پایه روی .

- ترکیب شیمیایی آلیاژ .

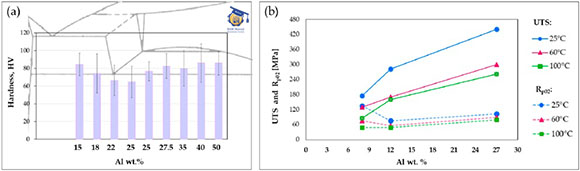

شکل ۳ تاثیر محتوای آلومینیوم را بر سختی و استحکام تسلیم و کششی آلیاژهای پایه روی نشان میدهد .

شکل ۳ : اثر افزودنی آلومینیوم روی a) سختی و b) استحکام تسلیم و استحکام کششی آلیاژهای روی-آلومینیوم .

مقاومت به خوردگی آلیاژهای پایه روی (Corrosion resistance of zinc and zinc alloys)

مقاومت به خوردگی آلیاژهای روی آلومینیوم ZA-8 ، ZA-12 و ZA-27 در محیط سالت اسپری (Salt Spray)

در طی یک آزمون سالت اسپری مشخص شد که آلیاژهای پایه روی حاوی ۱۲ درصد روی ، عملکرد خوب یا کمی بهتر از روی خالص از خود نشان دادند . در سطوح آلومینیوم بالاتر (آلیاژ AZ 27 حاوی ۲۵ تا ۲۸ درصد آلومینیوم) رفتاری مشابه آلیاژ آلومینیوم و آلیاژ گالوانیزه شده مشاهده شد و کمتر تحت تاثیر خوردگی قرار گرفت .

اثر pH بر خوردگی روی و آلیاژهای پایه روی گرید ZA-8 ، ZA-12 و ZA-27

در محلول های اسیدی ملایم (pH=4 to 7) آلیاژهای ZA مقاومت به خوردگی بیشتری نسبت به روی خالص از خود نشان دادند . آلیاژ ZA-27 بدلیل محتوای آلومینیوم بیشتر عملکرد بهتری نسبت به دو آلیاژ دیگر از خود نشان داد .

در محیط های قلیایی و با نزدیک شدن pH به عدد ۱۲ آلیاژ ZA-27 کم کم خورده میشود .

خوردگی اتمسفری آلیاژهای روی

تشکیل فیلم محافظ (Patina) در آلیاژهای روی از خوردگی اتمسفری آن جلوگیری میکند . با افزایش محتوای آلومینیوم در آلیاژ ، تشکیل فیلم محافظ افزایش مییابد . باران های اسیدی منجر به انحلال جزئی فیلم میشوند ؛ اما فیلم سریعا در محیط خشک ترمیم میشود .

میزان خوردگی اتمسفری آلیاژهای پایه روی به سه عامل زیر وابسته است .

- تناوب و مدت تماس رطوبت با سطح .

- مقدار اسیدی بودن جو .

- بقا و حذف رسوبات خورنده .

دی اکسید گوگرد بدترین نوع خوردگی را در روی و آلیاژهای پایه روی ایجاد میکند . کلریدها بطور معمول تاثیر کمتری دارند . ترکیب دی اکسید گوگرد و کلریدها اثر خوردگی بیشتری نسبت به هر ماده دارد .

مقاومت به خوردگی در محیط های شیمیایی (Corrosion Resistance in Chemical Environments)

محلول های پایه آبی : مواد شیمیایی که در آب حل میشوند و pH آنها کمتر از ۵ و یا بیشتر از ۱۱.۵ باشد ، اثر خورنده ای بر آلیاژهای روی آلومینیوم دارند .

گازوئیل : بنزین و گازوئیل خوردگی قابل توجهی در آلیاژهای روی ایجاد نمیکنند ؛ مگر اینکه با آب مخلوط شوند .

الکل : الکل خالص خوردگی کمتری نسبت به آب ایجاد میکند ؛ اما هنگامی که با آب ترکیب شود خورنده تر خواهد بود .

روغن های دیزلی و سوختی : آلیاژهای ZA توسط روغن های تصفیه شده خورده نمیشوند ؛ اما اگر حاوی گوگرد یا آب باشند خورنده تر میشوند . راه حل : آنودایزینگ روی یا آبکاری کروم .

روغن دنده : روغن دنده SAE 90تا دمای ۸۲ درجه سانتی گراد تاثیری بر خوردگی آلیاژهای ZA-12 و ZA-27 ندارد ؛ اما در دماهای ۱۵۰ درجه سانتی گراد روغن تجزیه شده و منجر به خوردگی این آلیاژها میشود .

مایعات یا سیالات هیدرولیک : هیچگونه خوردگی در آلیاژهای روی آلومینیوم ایجاد نمیکنند .

کاربرد روی و آلیاژهای پایه روی

روی

- حدود نیمی از روی مصرف شده در فولاد گالوانیزه شده برای جلوگیری از خوردگی استفاده میشود .

- بعنوان پوشش یا عنصر آلیاژی در سایر آلیاژها از جمله برنج ، برنز ، آلومینیوم و آلیاژهای پایه آلومینیوم و منیزیم و آلیاژهای پایه منیزیم استفاده میشود .

- روی بعنوان اکسید در صنایع شیمیایی ، دارویی ، رنگ ، لاستیک و صنایع کشاورزی مورد استفاده قرار میگیرد .

آلیاژهای روی

- ساخت و ساز : سقف ، ناودان ، قطعات لامپ و غیره .

- ساخت اجزای کوچک غیرساختاری : خودرو ، ابزارهای الکتریکی و الکترونیکی ، اسباب بازی ، کالاهای ورزشی ، زیورآلات و غیره .

- جایگزین مس و آلیاژهای پایه مس در یاتاقانها .

- سایر کاربردها : زیپ ، سگک ، مکانیزم های قفل ، برف پاک کن ، جواهرات لباس ، لوازم خانگی .

شکل ۴ برخی از کاربردهای آلیاژهای روی را نشان میدهد .

شکل ۴ : مثال هایی از محصولات تولید شده از آلیاژهای روی ریختگی .

روی و آلیاژهای پایه روی گروه مهمی از فلزات و آلیاژها هستند که مقاومت به خوردگی و قابلیت ریخته گری بالایی دارند . از این آلیاژها در صنایع مختلف از جمله خودروسازی ، الکترونیک ، کشاورزی ، صنایع شیمیایی ، ورزش ، جواهرات و غیره استفاده میشود .

منابع

۱. Review of Microstructures and Properties of Zinc Alloys , Annalisa Pola , Marialaura Tocci and Frank E. Goodwin, 2020.

۲. https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=ktn&NM=162