آلومینا یا آلومینیوم اکسید Al۲O۳ Alumina یک عایق الکتریکی عالی و یکی از پرکاربردترین سرامیک های اکسیدی یا مواد سرامیکی پیشرفته است. آلومینا ترکیبی از خواص مکانیکی الکتریکی عالی را ارائه می دهد که منجر به طیف گسترده ای از کاربردهای صنعتی و آزمایشگاهی می شود.

خواص آلومینا

آلومینا همچنین به عنوان آلومینیوم اکسید یا اکسید آلومینیوم معروف است که از آلومینیوم و اکسیژن تشکیل شده است. آلومینا از نظر ظاهری جامد سفید مانند نمک خوراکی است. آلومینا دارای دمای جوش ۲۹۸۰ درجه سانتیگراد و نقطه ذوب ۲۰۴۰ درجه سانتیگراد است.

شکل ۱: پودر آلومینا .

از جمله ویژگی های منحصر به فرد آلومینا می توان به موارد زیر اشاره کرد:

• سختی بسیار بالا

• مقاومت سایشی مناسب

•خواص دی الکتریک عالی

• مقاومت شیمییایی بالا در دماهای بالا

•هدایت حرارتی مناسب

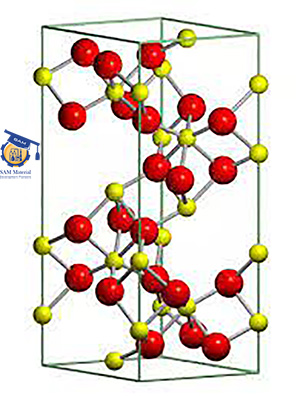

ساختار کریستالی آلومینا

آلومینا دارای پیوندهای کریستالی بسیار قوی است که موجب ویژگی های منحصر به فرد آن می شود. اکسید آلومینیوم در چندین حالت کریستالی مختلف وجود دارد که تمامی انواع آن در دماهای بالا به پایدارترین حالت یعنی فاز آلفا هگزاگونال باز می گردند.

شکل ۲: ساختار کریستالی آلومینا.

آلومینا فاز آلفا مستحکم و سخت ترین سرامیک اکسیدی است. سختی بالای آن ، خواص عالی دی الکتریک ، مقاومت در برابر شوک و خاصیت حرارتی مناسب، آن را به عنوان ماده انتخابی برای طیف گسترده ای از کاربردها ها تبدیل کرده است.

آلومینا با خلوص بالا تا ۱۹۲۵ درجه سانتیگراد مقاومت به اکسیداسیون بسیار مناسبی از خود نشان می دهد. در برابر همه گازها بجز فلوئور مرطوب مقاومت شیمیایی بالایی دارد و همچنین در برابر همه مواد اسیدی به جز اسید هیدروفلوئوریک و اسید فسفریک مقاوم است. کنش های شیمیایی معمولا در دماهای بالا ، در حضور بخارات قلیایی، به ویژه در خلوص پایین رخ می دهد.

در جدول زیر دیگر مشخصه های ماده سرامیکی آلومینا آورده شده است:

| ویژگی | میزان |

| دانسیته | ۳.۷۲g/cc |

| رنگ | سفید |

| استحکام خمشی | ۳۵۳Mpa |

| مدول یانگ | ۳۳۰Gpa |

| ثابت دی الکتریک | ۹.۹ |

فرآیند ساخت آلومینا

آلومینا عناصر اصلی سنگ معدنی بوکسیت است ، بنابراین بوکسیت به منظور تولید آلومینا تصفیه می شود. فرآیند بایر روش اصلی تولید آلومینا با تصفیه سنگ بوکسیت است. بوکسیت به غیر از ۳۰-۶۰ درصد اکسید آلومینیوم حاوی مخلوطی از سیلیس ، اکسید آهن و دی اکسید تیتانیوم است.

شکل ۳: سنگ معدنی بوکسیت.

بوکسیت قبل از فرآیند بایر خرد شده و در آسیاب به ذرات ریز خرد می شود (حداکثر اندازه ۰.۰۶ / ۱/۱ میلی متر).

سپس محلول هیدروکسید سدیم به آن اضافه می شود که یک دوغاب بوکسیت تشکیل شود، که در مخازن نگهدارنده ذخیره می شوند.

اکسید آلومینیوم تصفیه شده با استفاده از فرآیند بایر شامل چهار مرحله از دوغاب بوکسیت بدست می آید:

۱-خردایش

۲-جداسازی ناخالصی و فیلتراسیون

۳- رسوب دهی

۴- کلسینه

خردایش

در این مرحله ، دوغاب بوکسیت از مخازن نگهدارنده به اتوکلاوها پمپ می شود که در آن محلول هیدروکسید سدیم در دمای حدود ۱۵۰-۲۰۰ درجه سانتیگراد گرم می شود.

درجه حرارت و فشار بستگی به ترکیب کانی شناسی بوکسیت دارد. بیشتر سنگ معدن های بوکسیت از گیبسیت (Al (OH) 3)، بوهمیت (AlOOH) و دیاسپور (α-AlO (OH))تشکیل شده است.

در ای مرحله واکنش های زیر اتفاق می افتد:

AlO(OH)*H۲O + 2NaOH = ۲NaAlO۲ + 4H۲O

AlO(OH) + 2NaOH = 2NaAlO۲ + ۲H۲O

AlO(OH) + 2NaOH = 2NaAlO۲ + ۲H۲O

جداسازی ناخالصی و فیلتراسیون

در این مرحله مخلوط برای حذف ناخالصی ها تصفیه می شود. به غیر از آلومینا و سیلیس ، سایر اجزای موجود در بوکسیت حل نمی شوند. مواد جامد که حل نمی شوند در پایین تشکیل گل قرمز می دهند. سپس این گل قرمز با استفاده از تله ماسه ای چرخان از محلول جدا می شود.

فرایند فیلتراسیون اکسید آلومینیوم را به آلومینات سدیم ، ۲NaAlO۲ ، مطابق با معادله تبدیل می کند:

Al۲O۳ + ۲NaOH → ۲NaAlO۲ + H۲O.

رسوب دهی

بلورهای هیدروکسید آلومینیوم در این مرحله بازیابی می شوند. محلول هیدروکسیدی از طریق مبدلهای حرارتی به رسوب دهنده ها (مخازن ضخیم کننده) پمپ می شوند ، که گرمای حاصل از محلول رامنتقل می کنند.

رسوب هیدروکسید آلومینیوم با جوانه زنی و رشد با کریستالهای آلومینای خالص که به عنوان هسته برای فرآیند رسوب دهی عمل می کنند ترویج می شود.

کریستالهای هیدروکسید آلومینیوم / آلومینا تری هیدرات (Al۲O۳ . ۳H۲O) رشد کرده و جمع می شوند. ذرات درشت از ذرات ریز جدا شده و در نهایت منتقل می شوند و همچنین ذرات ریز از دوغاب فیلتر شده و بعنوان بلورهای جوانه زا بکار می روند.

کلسینه

بلورهای آلومینیومی هیدرات شسته شده ، خشک می شوند و سپس با دمای ۱۸۵۰-۲۳۰۰ درجه سانتی گراد در یک کوره چرخشی یا یک بستر سیال اعمال حرارت صورت می گیرد:

Al۲O۳ * ۳H۲O = Al۲O۳ + ۳H۲O

یا

Al (OH) ۳ = ۲Al۲O۳ + ۳H۲O۲

در دمای ۷۵۰-۱۱۱۰ درجه سانتی گراد γ-Al2O3 تشکیل می شود. در دماهای بالاتر از ۱۱۵۰ درجه سانتیگراد گاما آلومینا به آلفا آلومینا (کوروندوم) تبدیل می شود که از نظر شیمیایی خنثی است.

محصول نهایی یک پودر آلفا آلومینا بی آب و سفید خشک با ذرات۰.۵-۱۰μm است.

ناخالصی اصلی آلومینای کلسینه حاصل از فرآیند بایر اکسید سدیم است که ممکن است غلظتی بین ۳۰۰ تا ۷۰۰۰ ppm داشته باشد.

کاربردهای آلومینا

می توان ادعا کرد که آلومینا یکی از مقرون به صرفه ترین مواد سرامیکی است و در نتیجه یکی از پر کاربردترین ها است. ترکیب آن از هدایت حرارتی بالا و انبساط حرارتی کم ، مقاومت خوب در برابر شوک حرارتی برخوردار است.

برخی از کاربردهای رایج آلومینا در زیر اشاره شده است و در ادامه مورد بررسی قرار گرفته است:

- ساینده های صنعتی

- صنایع نسوز

- صنعت شیشه سازی

- سرامیک های مهندسی

ساینده های صنعتی

آلومینا به دلیل سختی و استحکام عالی ، در انواع مواد ساینده صنعتی بسیار مورد استفاده قرار می گیرد. به همین ترتیب، آلومینا می تواند به عنوان پوششی برای محافظت در برابر سایش استفاده شود.

شکل ۴: چرخ های ساینده آلومینایی.

صنایع نسوز

آلومینا همچنین به دلیل داشتن نقطه ذوب زیاد در محصولات نسوز نیز بسیار مورد استفاده قرار می گیرد. این به خصوص برای کاربردهایی مناسب است که در آن باید مقاومت نسوز در دماهای بالا حفظ شود.

صنعت شیشه سازی

آلومینا اغلب در تولید محصولات شیشه ای مورد استفاده قرار می گیرد و به عنوان تقویت کننده موجب افزایش استحکام می شود.

سرامیک های مهندسی

آلومینا همچنین در سرامیک های مهندسی بسیار مورد استفاده قرار می گیرد ، همچنین به آن سرامیک پیشرفته یا فنی نیز می گویند. این مواد سرامیکی مهندسی شده برای کاربردهای مخصوصاً خشن که نیاز به افزایش مقاومت در برابر سایش ، پایداری حرارتی و شیمیایی دارند ، ساخته شده اند و بسیاری از خصوصیات دیگر آلومینا را در اختیار دارد. سرامیک های مهندسی کاربردهایی در صنایع از مواد شیمیایی و پزشکی ، صنعتی ، الکتریکی و… دارند.

منابع

www.substech.com/dokuwiki/doku.php?id=bayer_process

feeco.com/alumina-processes-and-uses

A. M. Abyzov,” Aluminum Oxide and Alumina Ceramics (review). Part 1. Properties of Al۲O۳ and Commercial Production of Dispersed Al۲O۳”, Refract Ind Ceram, Vol.60, pp.24–۳۲, ۲۰۱۹.